上海寶馬展丨鴻益機械誠邀您蒞臨參觀E7.100

我國城鎮(zhèn)建設(shè)不斷加速擴展,城鎮(zhèn)改造和建筑工業(yè)的飛速發(fā)展,伴隨著大量的建筑拆除垃圾“圍困”城鎮(zhèn)。據(jù)估算,每拆除 1 萬平米 的舊建筑, 將產(chǎn)生 0.7~1.3 萬 t 的建筑拆除垃圾。大量建筑垃圾未經(jīng)任何處理,直接運往城鎮(zhèn)郊區(qū)露天堆放,侵占土地,持續(xù)污染土壤、水源、河道和植被等,綜合回用建筑垃圾對解決城鎮(zhèn)面臨的圍困問題和環(huán)境污染問題具有重要的作用 。當(dāng)前對建筑拆除的研究主要集中于再生骨料和再生混凝土等方面,未能全組分回收利用建筑垃圾。另外,水泥產(chǎn)品生產(chǎn)消耗大量自然資源和能源,可消納大量的固體廢棄物,節(jié)約資源和能源。為了提高建筑拆除垃圾的資源化效率和質(zhì)量,筆者對建筑拆除垃圾用作水泥混合材進行了試驗研究。

水泥混合材依靠其初始組成、顆粒堆積和反應(yīng)活性等輔助水泥熟料水化膠凝, 在輔助水泥膠凝的同時實現(xiàn)了固體廢物資源化。建筑拆除垃圾主要由廢棄混凝土和廢棄粘土磚等組成, 張長森等研究發(fā)現(xiàn)摻入20%建筑垃圾水泥膠砂抗壓強度可達54.1MPa,建筑垃圾在體系中起到調(diào)整顆粒級配和改善漿體性能等效果, 但建筑垃圾活性不夠和物化性質(zhì)不穩(wěn)定導(dǎo)致?lián)搅坎桓摺9P者針對贛州地區(qū)建筑垃圾特點, 將建筑垃圾分類為廢棄混凝土和廢棄粘土磚分別單摻和不同配比復(fù)合摻作水泥混合材,并作相關(guān)的活性激發(fā)試驗。

廢棄混凝土主要由廢棄混凝土粉磨后 200 目篩下細粉組成,廢棄混凝土中含有石英、碳酸鈣、長石和水化硅酸鈣礦物, 廢棄粘土磚中含有石英和鈣長石,具有一定的礦物活性,具備作水泥活性混合材的條件。

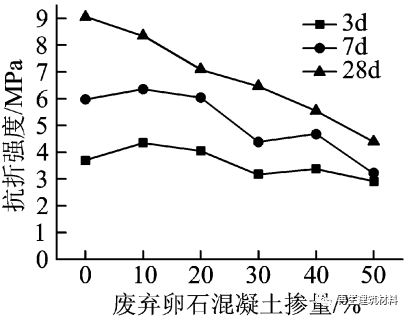

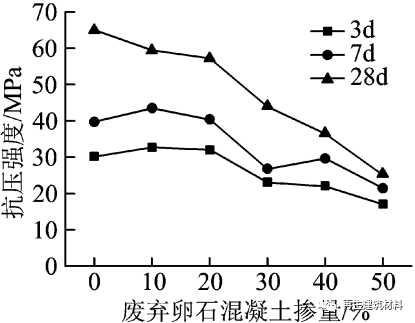

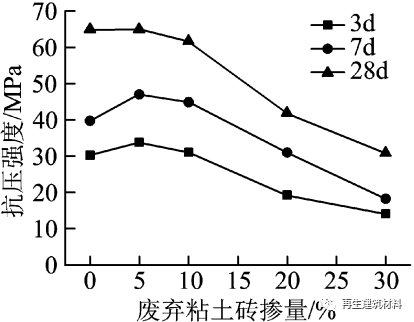

從圖 2 和圖 3 結(jié)果可知:

(1) 水泥熟料摻廢棄混凝土和廢棄粘土磚作混合材,降低了水泥熟料的強度。究其原因,水泥強度主要來源于水泥熟料的水化產(chǎn)物 C-S-H 強度, 因廢棄混凝土和廢棄粘土磚的水化活性不及水泥熟料,樣品水泥總體的水化活性有所降低,降低了水泥強度。

(2) 達到 P·O 42.5R等級強度, 廢棄混凝土可摻 30%,廢棄粘土磚可摻 10% 左右。同時,摻量在10% 以內(nèi)廢棄粘土磚水泥 28 d 膠砂強度較廢棄混凝土水泥 28 d 膠砂強度稍高。廢棄粘土磚中酸性氧化物總量( SiO4 + Al2O3 + Fe2O3) 高達 92.61% ,降低了水化堿度,加快了水化反應(yīng)進程, 文獻指出水泥熟料的 C3S 水化釋放出的 Ca (OH) 2 與活性SiO2 和 Al2O3 發(fā)生二次水化反應(yīng), 同時, 活性 SiO2與已水化生成的高 Ca /Si 的 C-S-H 反應(yīng)生成 Ca /Si 低的 C- S-H。在充分水化的條件下, 摻適量的建筑垃圾( 摻量<10% ) 可穩(wěn)定有效保持水泥強度水平。摻少量混合材水泥體系中, 混合材的主要作用是發(fā)生二次水化反應(yīng)促進水泥熟料水化速率, 廢棄粘土磚水泥的酸性比廢棄混凝土水泥的高, 其水泥熟料水化速率較廢棄混凝土水泥體系中的要高。

(3) 摻量大于 10% 后,廢棄混凝土水泥膠砂強度較廢棄粘土磚水泥的高。廢棄混凝土中含有部分未水化的水泥顆粒, 具有一定的水化活性。同時廢棄混凝土中碳酸鈣含量高, 在水化過程可與熟料的C3A 和 C4AF 反應(yīng)生成水化碳鋁酸鈣 , 可以與其他水化產(chǎn)物相互搭接,使體系結(jié)構(gòu)更加密實,增強體系的強度。

(4) 廢棄混凝土摻量 20% 以內(nèi)或廢棄粘土磚粉摻量 10% 以內(nèi)可部分有效提高水泥的早期強度, 而高建筑垃圾摻量的樣品水泥早期水化強度明顯降低。文獻指出水泥顆粒水化的同時受結(jié)晶成核和晶體生長過程、相邊界反應(yīng)過程、擴散過程 3 個過程控制,但整個水化過程取決于其中最慢的一個反應(yīng)過程。對于低建筑垃圾摻量的水泥水化速率取決于水化結(jié)晶成核和晶體生長過程,補充和增強了低摻量水泥早期強度,原因有三: 一是因建筑垃圾中活性礦物與Ca(OH) 2 反應(yīng)生成 C-S-H 凝膠; 二是惰性的建筑垃圾以針狀、柱狀和薄板狀的細微晶體與已生成的 C- S - H 交織連鎖起來; 三是建筑垃圾中較大表面積的細微晶粒在集料表面有強大的吸附能力,提高水泥與集料的粘合力。而對于高建筑垃圾摻量的水泥水化的初期主要取決于固液反應(yīng),因大量細小建筑垃圾顆粒對水泥顆粒起到分散作用,和膠砂拌合初期建筑垃圾顆粒起的“微集料效應(yīng)”積蓄了大量水分, 降低了水泥顆粒與水分子的碰撞發(fā)生速率,早期強度明顯降低。

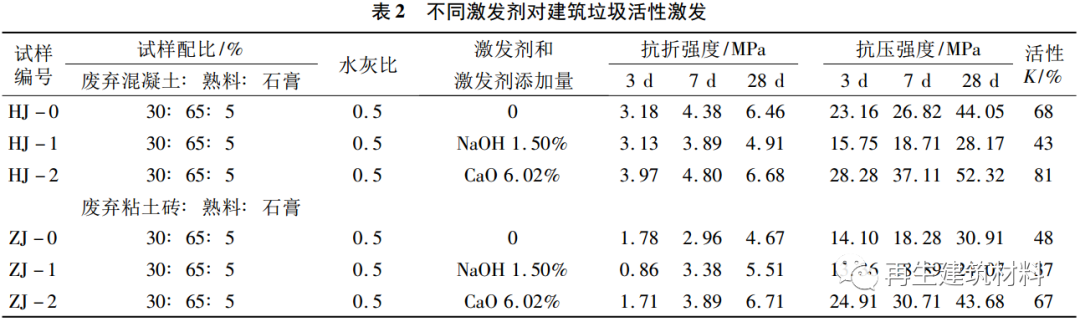

2.2建筑垃圾活性激發(fā)試驗結(jié)果與討論

采用 28 d 抗壓強度比 K 作為衡量混合材摻料活性指標(biāo)。K=R1 /R2 × 100式中,R1 為摻 30% 建筑垃圾混合材的試驗樣品 28 d抗壓強度,R2 為未摻混合材的對照樣品 28 d 抗壓強度。試樣的設(shè)計配合比及強度和活性指標(biāo)試驗結(jié)果見表 2。